金属加工業の生産スケジューラー|段取り最適化で稼働率20%向上

金属加工業が抱える生産管理の深刻な課題

東大阪をはじめとする金属加工業の集積地では、多品種少量生産が主流です。しかし、この生産形態が生産管理を複雑にし、収益を圧迫しています。

金属加工業特有の3つの課題

1. 複雑な段取り替えによる時間ロス

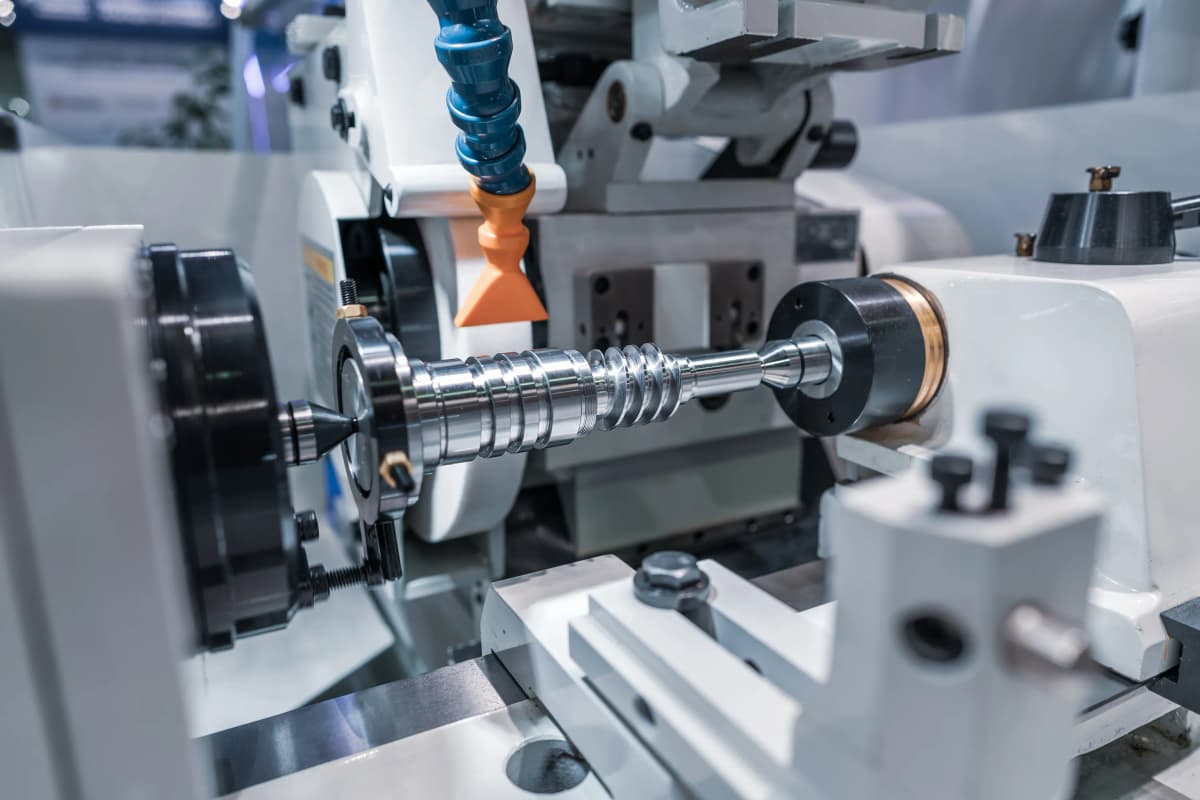

金属加工では、製品ごとに工具の交換、ワークの取り付け、加工プログラムの設定が必要です。

典型的な段取り時間として、旋盤加工で工具交換と芯出しに20分から40分、フライス加工でバイスの取り付けと原点設定に30分から60分、マシニングセンタで治具の交換とプログラムの確認に40分から90分かかります。

1日の生産時間を8時間とすると、段取り替えだけで2時間から3時間(25から37%)を消費することになります。これは年間で500時間から750時間、人件費換算で250万円から375万円のロスです。

2. 作業者のスキル差による生産能力のバラつき

金属加工は職人技の要素が強く、作業者によって生産能力に大きな差があります。

ベテラン作業者(経験20年以上)は、段取り時間が標準の70%、加工時間が標準の80%、不良率が1%未満です。中堅作業者(経験5-10年)は、段取り時間が標準の100%、加工時間が標準の100%、不良率が3から5%です。若手作業者(経験3年未満)は、段取り時間が標準の150%、加工時間が標準の130%、不良率が8から10%です。

生産計画を立てる際、誰がどの工程を担当するかで納期が大きく変わります。しかしExcel管理では、作業者のスキルレベルを考慮した計画を立てるのは非常に困難です。

3. 急な仕様変更と図面修正への対応

金属加工業では、顧客からの急な仕様変更が頻繁に発生します。

よくあるパターンとして、加工開始直前の寸法変更(公差の厳格化など)、材質の変更(SS400からSUS304へなど)、追加工程の発生(メッキ、熱処理など)、納期の前倒し(通常2週間のところを1週間でなど)があります。

このような変更が発生すると、既存の生産計画を全面的に見直す必要があります。Excel管理では、この見直しに2時間から4時間かかり、その間、現場は次の指示を待つことになります。

金属加工業向け生産スケジューラーの必須機能

金属加工業の特性に対応するため、以下の機能が必須です。

機能1:工程別の段取り時間最適化

段取り時間の自動計算

製品ごとに必要な工程(旋盤、フライス、マシニング、研削など)を登録し、前工程との段取り替え時間を自動計算します。

計算ロジックの例として、同じ材質を続けて加工する場合は段取り時間が短縮され(例:SS400 → SS400なら段取り10分)、材質が変わる場合は清掃時間が追加され(例:SS400 → SUS304なら段取り30分)、同じ治具を使える場合は段取りが大幅短縮される(例:同一治具なら段取り5分)という仕組みです。

段取り最適化のアルゴリズム

AIが以下の要素を考慮して、最適な加工順序を自動で決定します。

材質の類似性(同じ材質をまとめる)、治具の共通性(同じ治具を使える製品をまとめる)、加工サイズの順序(小→中→大の順で加工)、納期の優先度(納期が近いものを優先)を総合的に判断します。

従来(Excel管理)では、作業者の経験と勘で順序決定し、段取り時間の合計が1日3時間でした。AI最適化後は、数理最適化アルゴリズムで自動決定し、段取り時間の合計が1日1.8時間(40%削減)になります。

機能2:作業者スキルレベルの管理

スキルマトリックスの登録

各作業者のスキルレベルを工程ごとに登録します。

旋盤加工では、ベテラン田中さんがスキルレベル5(段取り0.7倍、加工0.8倍)、中堅佐藤さんがスキルレベル3(段取り1.0倍、加工1.0倍)、若手鈴木さんがスキルレベル1(段取り1.5倍、加工1.3倍)です。

マシニング加工では、ベテラン山田さんがスキルレベル5(段取り0.7倍、加工0.8倍)、中堅佐藤さんがスキルレベル4(段取り0.8倍、加工0.9倍)、若手鈴木さんがスキルレベル2(段取り1.3倍、加工1.2倍)です。

スキルレベルを考慮した自動割り当て

AIが作業者のスキルレベルと現在の作業負荷を考慮して、最適な担当者を自動で割り当てます。

例として、高精度が要求される難易度の高い加工はベテラン作業者に優先的に割り当て、標準的な加工は中堅作業者に割り当て、簡単な加工やベテランの補助作業は若手に割り当てます。

これにより、ベテラン作業者の負荷が分散され(過労を防ぐ)、若手作業者の育成にもつながり(適切な難易度の仕事を経験)、全体の生産能力が最大化されます。

機能3:急な変更への迅速な対応

リアルタイムでの計画変更

仕様変更や納期変更が発生した場合、該当する製品の情報を修正するだけで、AIが自動で全体の計画を再調整します。

従来(Excel管理)では、全体の計画を手動で見直す必要があり、計画変更に2から4時間かかり、その間現場は待機状態でした。AI自動調整では、変更内容を入力すると、30秒から1分で新しい計画が完成し、即座に現場に指示を出せます。

変更の影響範囲の可視化

変更によって影響を受ける他の製品や納期を自動で表示します。

例として、製品Aの納期を1週間前倒しした場合、製品B、C、Dの納期が2日遅れる可能性があることが即座に分かり、顧客に事前連絡できます。これにより、納期遅延のクレームを未然に防ぎます。

導入効果:東大阪の金属加工業の実例

一般的な導入パターンをもとにしたケースです。

従業員80名、金属加工業の事例

導入前の状況

企業プロフィールとして、従業員80名、旋盤5台・フライス3台・マシニングセンタ2台、取扱製品500品種、生産計画担当者2名(ベテラン社員)という規模でした。

課題として、計画作成時間が週12時間(1人あたり6時間)、段取り時間が1日平均3時間(37.5%)、設備稼働率が68%、納期遅延率が18%、急な変更対応に平均3時間という状況でした。

Wikiだるま導入プロセス

1ヶ月目には、設備マスタの登録(旋盤・フライス・マシニング)、製品マスタと工程情報の登録(500品種)、作業者スキルマトリックスの作成、過去3ヶ月の実績データの投入を行いました。

2ヶ月目には、AI自動スケジューリングの試験運用、段取り最適化アルゴリズムの調整、スキルレベル考慮の精度向上、現場フィードバックの反映を実施しました。

3ヶ月目から本格運用を開始しました。

導入後の効果(6ヶ月後)

計画作成時間が週12時間から週1.5時間へ87.5%削減されました。段取り時間が1日平均3時間から1.8時間へ40%削減されました。設備稼働率が68%から82%へ14ポイント向上しました。納期遅延率が18%から6%へ67%削減されました。急な変更対応が平均3時間から平均10分へ95%削減されました。

金銭的効果(年間)として、計画作成時間の削減で年間546時間×人件費5,000円で273万円、段取り時間の削減で年間312時間×人件費5,000円で156万円、設備稼働率向上で売上増加が約14%(年間約2,800万円)、納期遅延削減でクレーム対応コストと違約金が約200万円削減されました。合計で約3,429万円の効果があり、システム利用料の年間180万円を差し引いても、年間3,249万円の純利益増加となりました。

投資回収期間は初期費用0円で即時回収、Flexscheやasprovaなら3から5年かかる計算です。

金属加工業向けスケジューラーの選定基準

金属加工業がシステムを選ぶ際の5つのチェックポイントを解説します。

チェックポイント1:工程の多様性に対応できるか

金属加工では、旋盤、フライス、マシニング、研削、放電加工など多様な工程があります。

必要な機能として、各工程の標準作業時間の登録、工程間の段取り替え時間の設定、工程の順序制約の管理(例:「旋盤→研削」の順序固定)があります。

Wikiだるまの対応として、無制限の工程タイプに対応し、工程ごとの詳細な条件設定が可能で、工程順序の自動最適化機能があります。

チェックポイント2:作業者のスキル差を考慮できるか

金属加工は職人技が重要で、作業者によって生産能力が異なります。

必要な機能として、作業者ごとのスキルレベル登録、スキルレベルに応じた作業時間の自動調整、適切な難易度の仕事の自動割り当てがあります。

Wikiだるまの対応として、5段階のスキルレベル設定、スキルレベル係数の自動適用、作業負荷の自動平準化機能があります。

チェックポイント3:図面や仕様書との連携

金属加工では図面が必須で、仕様変更も図面の改訂で管理されます。

必要な機能として、図面ファイル(PDF、DXFなど)の添付、改訂履歴の管理、図面からの自動情報抽出(将来的にAI-OCR)があります。

Wikiだるまの対応として、各製品に複数の図面添付可能、改訂番号と日付の履歴管理、図面のプレビュー機能があります。

チェックポイント4:在庫管理との連動

金属加工では材料(鋼材、アルミ、ステンレスなど)の在庫管理が重要です。

必要な機能として、材料の在庫数リアルタイム把握、生産計画と材料在庫の自動連動、材料不足の事前警告、自動発注リストの生成があります。

Wikiだるまの対応として、在庫管理機能が標準搭載(追加費用なし)、材料の自動引当機能、安全在庫を下回ったら自動通知、発注推奨リストの自動生成があります。

チェックポイント5:既存の会計システムとの連携

多くの中小企業がfreee会計や弥生会計を使っています。

必要な機能として、売上・仕入データの自動連携、製造原価の自動計算、月次決算の効率化があります。

Wikiだるまの対応として、freee会計との標準連携(追加費用なし)、製造原価の自動計算機能、CSV出力で他の会計ソフトにも対応があります。

まとめ:金属加工業に最適化されたスケジューラー

金属加工業の生産管理には、業種特有の課題に対応できるシステムが必要です。

金属加工業が求める3つの要素

段取り時間の最適化により、40%削減で年間312時間の節約が実現します。作業者スキルの考慮により、適材適所で生産能力を最大化します。急な変更への対応により、3時間から10分へ、顧客満足度が向上します。

Wikiだるまの強み

Wikiだるまは、金属加工業向けに最適化された機能を標準搭載しています。

初期費用0円で月額15万円から(従業員80名規模)利用でき、段取り最適化・スキル管理機能が標準搭載され、在庫管理と完全連動し、freee会計連携対応で、最短2週間で導入可能です。

東大阪をはじめとする金属加工業の集積地で、多くの企業が導入を検討しています。

まずは無料相談から、貴社の設備構成と課題をヒアリングし、最適な導入プランをご提案します。

金属加工業の生産管理を、次のレベルへ。

📚 この記事を読んだ方におすすめ

【卸売業必見】顔なし発送(代理発送)完全対応!複数倉庫・EDI連携も可能

卸売業・問屋に必須の「顔なし発送(代理発送)」機能。発注元名義での納品書・送付状作成、複数倉庫対応、EDI連携まで。Wikiだるまなら初期費用0円・月額5万円から実現できます。

製造業DXの始め方:Excelからの脱却で実現する生産性向上の5ステップ

「DXを始めたいけど、何から手をつければ?」製造業におけるデジタル変革の第一歩を、実践的な5つのステップで解説。Excel管理の限界を超え、データドリブンな生産管理を実現する方法とは。